Cambiar idioma :

iglidur® Preguntas frecuentes

¿Cómo se fija un cojinete iglidur® en un soporte?

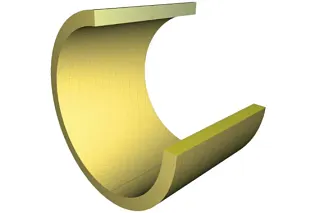

Los cojinetes de deslizamiento iglidur® están diseñados de tal manera que pueden introducirse a presión en un soporte tolerado H7 con la dimensión nominal del diámetro exterior del cojinete y, a continuación, se fijan mediante el ajuste a presión. Esto se consigue mediante la llamada interferencia de ajuste a presión, es decir, el diámetro exterior del cojinete es aprox. 0,1-0,25 mm mayor que el montaje cuando no está montado a presión, dependiendo de la dimensión nominal. Asimismo, el diámetro interior sólo alcanza sus dimensiones y tolerancias finales cuando está encajado a presión.

¿Por qué hay tantos materiales iglidur® diferentes?

La variedad de materiales iglidur® ha evolucionado en las últimas casi tres décadas a partir de una amplia gama de requisitos de los clientes. El desarrollo de un buen material para cojinetes de fricción a menudo tiene que ver con la cuadratura del círculo. Si se optimiza en una determinada dirección, normalmente se hace a expensas de otra especificación. - Con los cinco materiales estándar iglidur® G, J, X, W300 y M250, se pueden cubrir técnicamente la mayoría de las aplicaciones.

Sin embargo, cuando se trata de aplicaciones muy especiales o exigentes, del agotamiento de las últimas reservas técnicas o de la optimización final precio-rendimiento para grandes volúmenes, los demás materiales iglidur® cobran cada vez más importancia. En los últimos años, los nuevos materiales iglidur® también han ampliado aún más los límites de aplicación de los cojinetes de fricción de funcionamiento en seco.

¿Cómo encuentro el material iglidur® adecuado?

Con sólo unos pocos datos de aplicación, ya es posible realizar una preselección a través del buscador de productos iglidur® o un cálculo de la vida útil con la calculadora de vida útil iglidur®. La gran variedad de materiales se reduce rápidamente y quedan los materiales adecuados.

**El experto de iglidur® me dice que iglidur® W300 e iglidur® J son los materiales más duraderos.**¿Cuáldebo elegir?

Tanto iglidur ® J como iglidur ® W300 se encuentran entre los cojinetes todo terreno más resistentes al desgaste del programa iglidur®. Si la vida útil es comparable y suficiente en ambos casos, los parámetros marginales de la aplicación deberían determinar la elección: iglidur® J está predestinado para zonas húmedas debido a su baja absorción de humedad y su buena resistencia a los medios, iglidur® W300 ofrece más reservas de temperatura.

¿Por qué los cojinetes iglidur® pueden funcionar sin lubricación?

Debido a la estructura especial de los materiales iglidur®, que generalmente se componen de una matriz termoplástica, refuerzos de fibra y los llamados lubricantes sólidos. Las ya buenas propiedades de desgaste y fricción de la matriz o material base se optimizan aún más gracias a los lubricantes sólidos. Durante el funcionamiento, siempre hay suficientes partículas de lubricante sólido en la superficie del cojinete. Por lo general, la lubricación externa adicional con grasa o aceite no es necesaria o aconsejable. Vídeo sobre la cuestión

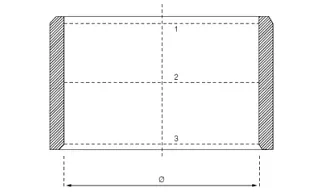

La posición de los planos de medición

**Exhibo los cojinetes de fricción iglidur® mucho más grandes de lo especificado en el catálogo.**¿A quése debe esto?

iglidur®-Los cojinetes de fricción son cojinetes montados a presión para soportes con un agujero unitario H7. Este montaje a presión del cojinete, por un lado, fija el cojinete en el soporte y, por otro, da forma al diámetro interior del cojinete liso.

El cojinete se prueba en un agujero con las dimensiones más pequeñas. Si los cojinetes se miden en el estado no prensado, son mayores tanto en el diámetro exterior como en el interior por la interferencia del prensado que en el estado instalado.

A pesar de la cuidadosa fabricación y montaje del rodamiento, pueden surgir desviaciones y dudas en relación con la altura de montaje y las tolerancias. Las posibles causas pueden ser

El agujero no está biselado correctamente: el cojinete roza por fuera.

Se utilizó un pasador de centrado, que ensanchó el rodamiento por dentro al presionarlo.

El agujero no corresponde a la tolerancia H7.

El alojamiento es de un material blando que fue ensanchado por el rodamiento durante el montaje a presión.

El eje no tiene tolerancia h.

La medida no está dentro de las líneas de medición.

**Sólo necesito unos pocos cojinetes lisos. Así que el precio no es un factor decisivo para mí.**¿Quécojinete iglidur® es el mejor?

Lamentablemente, no existe "el mejor cojinete iglidur®" . Ni siquiera el cojinete más caro es el más duradero en todas las aplicaciones. Pero existe el mejor cojinete iglidur® para su aplicación.

Es importante realizar siempre la selección del cojinete en función de la aplicación. Cuanto más conozca la aplicación, con mayor precisión podrá seleccionar el cojinete más sensato desde el punto de vista técnico y económico.

Para ello, ponemos a su disposición en línea nuestro buscador de productos iglidur® y nuestra calculadora de vida útil iglidur®. Si no tiene la oportunidad o el tiempo para familiarizarse con estas herramientas, simplemente facilítenos los datos de su aplicación y nosotros haremos el resto.

¿Se puede elegir libremente el color de un cojinete de deslizamiento iglidur®?

Lamentablemente no, el color suele estar determinado por la composición del material respectivo o a menudo sólo existen colorantes individuales que son adecuados para un material y al mismo tiempo no afectan negativamente a la especificación tribológica. Sobre todo, el comportamiento de desgaste depende de la composición del material (que también incluye el colorante) y un nuevo aditivo de color a menudo aumenta el desgaste muchas veces. Esto significa que cada material iglidur® tiene un color específico, aunque algunos materiales parecen casi idénticos.

Montaje a presión de un cojinete de deslizamiento iglidur®

¿Cómo se monta un cojinete de fricción iglidur®?

iglidur®Los casquillos de fricción son casquillos de ajuste a presión. El diámetro interior sólo se ajusta a presión en el agujero del alojamiento H7 con la tolerancia correspondiente. La interferencia de ajuste a presión puede ser de hasta el 2% del diámetro interior. Esto garantiza un ajuste a presión seguro del rodamiento. De este modo, se evitan de forma fiable los desplazamientos axiales o radiales en el alojamiento.

El agujero del alojamiento debe fabricarse según la tolerancia H7 para todos los rodamientos y ser lo más liso, uniforme y achaflanado posible. El montaje se realiza con una prensa plana. El uso de mandriles de centrado o calibrado puede dañar el rodamiento y provocar un mayor juego.

¿Qué recomendaciones hay para pegar cojinetes iglidur®?

En casos estándar, hemos tenido muy buenas experiencias con adhesivos instantáneos (p. ej. Loctite 401). Con materiales difíciles de pegar, como iglidur® J, se obtienen resultados significativamente mejores con sistemas de 2 componentes (p. ej. Loctite 406 + Primer 770). Hemos tenido buenas experiencias con sistemas de resina epoxi (p. ej. Hysol) para aplicaciones con temperaturas elevadas.

Además, es importante que en cada unión encolada las piezas estén bien limpias y libres de grasa. Esto puede hacerse, por ejemplo, con limpiadores profesionales, pero también con simples desengrasantes rápidos. La rugosidad de las superficies de contacto también favorece el efecto de unión.

En general, el encolado sólo puede tener un efecto de apoyo y no puede sustituir por completo al ajuste a presión.

¿Por qué un cojinete de polímero iglidur® es ecológico?

1.1 igus® iglidur® N54 Los casquillos de plástico están compuestos por un 54% de materias primas renovables.

En palabras de la rana Gustavo: "no es fácil ser ecológico". " Y aunque sólo sea una marioneta de mano, Gustavo tiene razón: hoy en día muchas empresas hacen todo lo posible por reducir su huella de carbono. Sin embargo, convertirse en una empresa más ecológica no sucede de la noche a la mañana. Suele ser el punto final de una serie de cambios que se producen a lo largo del tiempo en diferentes ámbitos. ¿Cuál es la contribución de los cojinetes de plástico iglidur®? Aunque suene mundano, el uso de casquillos de plástico sin lubricación puede reducir significativamente las influencias nocivas sobre el medio ambiente.

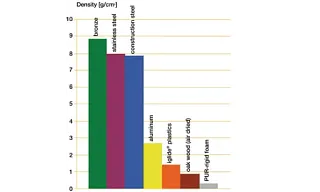

Cuanto más pesado es un componente, más energía se necesita para ponerlo en movimiento y mantenerlo en movimiento.

Cuatro aspectos del respeto al medio ambiente de los casquillos de plástico iglidur®:

1. los casquillos de plástico no requieren lubricación, lo que es bueno para el medio ambiente. Se estima que en EE.UU. se utilizan cada año casi cuatro mil millones de litros de lubricantes industriales, de los cuales alrededor del 40 por ciento acaba en el medio ambiente. Gracias a los continuos avances en el desarrollo de materiales para cojinetes de plástico tribológicamente optimizados, igus® puede ofrecer alternativas más respetuosas con el medio ambiente que los casquillos metálicos para cada vez más aplicaciones. A diferencia de los cojinetes de metal y bronce, que requieren lubricación, cada cojinete de plástico iglidur®tiene una lubricación sólida incrustada en el material y, por lo tanto, no se puede exprimir ni lavar. Esto significa que los cojinetes no necesitan aceite ni grasa, por lo que no se liberan contaminantes al medio ambiente.

2. Los casquillos de plástico son muy ligeros. Esto significa que los cojinetes iglidur® también pueden ayudar a reducir el consumo de combustible y las emisiones de dióxido de carbono en equipos exteriores, vehículos de motor y aviones, por ejemplo. La reducción de peso conduce a masas más bajas y, en consecuencia, a un menor consumo de energía.

3. la buena resistencia química de los casquillos de plástico es otra ventaja ecológica. Para conseguir este efecto, a menudo hay que galvanizar los metales en un baño de galvanización perjudicial para el medio ambiente y que consume mucha energía.

4. Se necesita menos energía para producir un casquillo de plástico que un cojinete metálico. Por ejemplo, se necesita la energía de aproximadamente 15 litros de petróleo crudo para producir 1 litro de aluminio; y la energía de aproximadamente 11 litros de petróleo crudo para producir 1 litro de acero. En comparación, sólo se necesita una media de 1 litro de petróleo crudo para producir 1 litro de plástico; y esperamos que esta cifra se reduzca aún más debido a los avances que se están produciendo en el plástico a base de aceite vegetal.

¿Qué influencia tiene el cojinete iglidur® en la elección del eje?

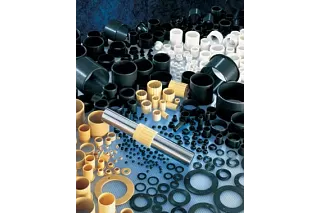

Variedad de cojinetes de plástico iglidur®

1. aspectos relacionados con los costes

La reducción de costes es un factor importante para la mayoría de las empresas. La posibilidad de utilizar un material de eje rentable depende en gran medida de la elección de los rodamientos.

Por ejemplo, los rodamientos de bolas requieren ejes muy duros (60HRC o más) y lisos. Lo mismo ocurre con los rodamientos de bronce: el eje debe ser más duro que el material de bronce utilizado. Estos requisitos limitan la elección del eje. Un material de eje barato puede no ser adecuado para la aplicación o el cojinete.

Los casquillos de plástico ofrecen más opciones porque se pueden utilizar para muchos ejes diferentes. iglidur® cojinetes de fricción de igus® están disponibles en una amplia gama de variantes de materiales:

Esto les permite combinar el eje más económico con el material de cojinete iglidur® más adecuado para la aplicación o la vida útil requerida. Después de todo, el cojinete y el eje sólo tienen que durar tanto como la vida útil de toda la máquina/equipo. - ¿Por qué elegir un eje caro o un cojinete caro que durará más que la propia máquina?

Daños por erosión debidos a un eje demasiado liso

2. aspectos relacionados con el desgaste

Además de los factores de coste, al considerar la interacción entre el eje y el sistema de rodamientos deben tenerse en cuenta otros aspectos. Muchos factores pueden perjudicar el funcionamiento del rodamiento utilizado si no se tienen en cuenta. Si el eje es demasiado rugoso, el desgaste puede convertirse en un problema. Un eje demasiado rugoso puede actuar como una lima y desprender partículas de la superficie del rodamiento al moverse. Sin embargo, si el eje es demasiado liso, puede producirse un aumento de la fricción si las superficies del eje y del rodamiento se adhieren entre sí. Si existe una gran diferencia entre la fricción estática y la dinámica, puede producirse un efecto stick-slip entre dos superficies en contacto. Esto suele manifestarse con un fuerte chirrido.

Pruebas de desgaste con ejes de aluminio

Otro aspecto importante es el daño que las partículas abrasivas pueden causar a rodamientos y ejes. Si las partículas se interponen entre el rodamiento y el eje, ambos pueden sufrir un mayor desgaste. La suciedad, el polvo, las virutas y las fibras de papel son partículas que pueden provocar un mayor desgaste. Los rodamientos con autolubricación mediante lubricantes sólidos incorporados son mucho más resistentes a la suciedad porque no hay grasa ni aceite en el punto del rodamiento. Esto significa que las partículas de suciedad no son atraídas ni se adhieren al eje y al rodamiento (como ocurre, por ejemplo, con una cadena de bicicleta bien lubricada). - Existen numerosos materiales de eje en el mercado, cada uno de los cuales puede tener un efecto diferente sobre el desgaste de un rodamiento. Entre ellos se encuentran el aluminio, el acero cementado, el acero inoxidable y el acero cromado. En última instancia, las condiciones de funcionamiento y los requisitos de vida útil determinan el eje que debe utilizarse. Al seleccionar el cojinete de fricción iglidur® adecuado, se puede utilizar básicamente cualquier tipo de eje disponible en el mercado.

Los ejes cromados duros, por ejemplo, son muy duros pero también lisos. El desgaste de los cojinetes de deslizamiento de plástico iglidur®suele ser menor por término medio con este tipo de eje que con otros tipos de eje. Sin embargo, debido a la baja rugosidad de la superficie, en algunos casos puede producirse un efecto stick-slip. Los distintos aceros inoxidables se utilizan preferentemente en zonas húmedas y en el procesamiento de alimentos, mientras que el aluminio con revestimiento duro es adecuado para aplicaciones con una carga más bien baja y la necesidad de reducir el peso. El mejor coeficiente de fricción también se consigue aquí en combinación con iglidur® J.

1. ¿Cómo funciona la medición del calibre de la bujía?

1.1 igus® utiliza una prueba de calibre de tapón, también conocida como "go/no-go test", para garantizar que nuestros cojinetes cumplen las especificaciones y funcionan correctamente después de la instalación.

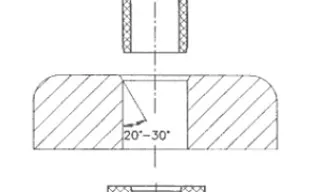

En primer lugar, los cojinetes se introducen a presión en un dispositivo de prueba. Es importante asegurarse de que los rodamientos se instalan sin daños. Para ello, se recomienda utilizar un borde biselado, idealmente de 25 a 30 grados. También es aconsejable utilizar una prensa con una prensa plana para presionar el rodamiento. Este es el método de instalación más eficaz. También garantiza la integridad del rodamiento. Si utiliza un martillo, por ejemplo, el cojinete puede inclinarse durante la instalación.

1.2 igus® recomienda utilizar una prensa para instalar un cojinete liso.

Una vez instalado el cojinete, se lleva a cabo la prueba del calibre del tapón. Un "Go" significa que el perno cae a través del cojinete por su propio peso, mientras que un "No-Go" significa que el perno no cae a través del cojinete o permanece atascado. Por regla general, los calibradores de tacos están graduados a 0,01 mm, de modo que es posible determinar con gran precisión de qué dimensión cuelga el respectivo calibrador de tacos.

Una prueba de calibre de tacos es la comprobación de calidad con la mayor precisión posible, ya que el tornillo se comporta como un eje en una aplicación real y refleja la sección transversal más estrecha del cojinete. Precisamente este aspecto suele ser decisivo para la aplicación. Las pruebas de calibre de tapón son especialmente adecuadas para los rodamientos de plástico, ya que no se tiene en cuenta el desnivel irrelevante "" del rodamiento causado por el moldeo por inyección. Más adelante, durante la fase de rodaje, cuando se suavizan las irregularidades del cojinete y del eje, se crea una superficie de deslizamiento ideal.

El control de calidad de un cojinete también puede realizarse mediante otras pruebas; sin embargo, pueden producirse imprecisiones cuando estos métodos se aplican a cojinetes de plástico. En particular, debe evitarse el uso de calibradores. En general, los calibres sólo deben utilizarse para controles de calidad superficiales, dependiendo del grado de precisión. Dependiendo de la presión ejercida por el calibre sobre el punto de medición, la medición puede falsearse. Por ello, es mucho más fiable una prueba con un calibrador de tapón.

Dependiendo de la accesibilidad, la prueba descrita también puede realizarse directamente en el componente de serie (es decir, no en un dispositivo de prueba fabricado especialmente).

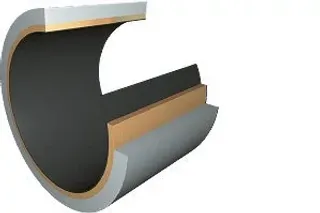

Cojinete liso de construcción homogénea con especificaciones calculables, fabricado con un plástico de alto rendimiento.

¿Qué hace que un cojinete liso autolubricado de polímero sea tan especial?

Algunos ingenieros son reacios a considerar los cojinetes de plástico en sus desarrollos. Tal vez hayan confiado en los cojinetes metálicos o de bronce durante años o simplemente duden de la idoneidad del plástico para aplicaciones o entornos difíciles. Sin embargo, los rodamientos de plástico pueden soportar temperaturas extremas, cargas enormes y altas velocidades. Los cojinetes de polímero autolubricantes contienen lubricantes sólidos que se incorporan al material homogéneo en diminutas partículas. En funcionamiento, estos lubricantes sólidos reducen el coeficiente de fricción. No pueden eliminarse como la grasa o el aceite y, gracias a la estructura homogénea, se distribuyen por todo el grosor de la pared del cojinete. A diferencia de una estructura en capas, todo el grosor de la pared del cojinete está disponible como zona de desgaste con propiedades de deslizamiento casi idénticas.

Los cojinetes de material compuesto constan de varias capas. La capa blanda de deslizamiento puede dañarse fácilmente por partículas extrañas o una manipulación inadecuada.

La mayoría de los materiales iglidur® también contienen materiales de refuerzo que aumentan la resistencia a la compresión. De este modo, se pueden soportar grandes fuerzas y cargas en los bordes.

Gracias a esta estructura, los cojinetes de fricción iglidur® pueden utilizarse en muchos tipos de ejes diferentes, dependiendo de la carga, incluso en los llamados ejes blandos. Esto significa que siempre se puede encontrar una combinación que optimice los costes.

iglidur® Los cojinetes fabricados con plásticos de alto rendimiento no deben equipararse a los cojinetes fabricados con cualquier plástico estándar. En el caso de los cojinetes de plástico iglidur®, puede calcular la vida útil con precisión, asumiendo los parámetros específicos de la aplicación. igus® le ofrece un sistema experto: una base de datos especial en la que se introducen la carga, la velocidad, las temperaturas y otros parámetros de la aplicación. A continuación, el sistema determina el cojinete de plástico adecuado y su vida útil prevista basándose en los datos de las pruebas.

Los cojinetes de plástico iglidur®® representan el paso de un simple casquillo de plástico a un componente de máquina probado y disponible con especificaciones calculables. Las principales ventajas resumidas una vez más:

1. sin lubricantes molestos: los cojinetes autolubricantes contienen lubricantes sólidos. Reducen el coeficiente de fricción y son insensibles a la suciedad, el polvo y otros contaminantes.

2. sin mantenimiento: los cojinetes de plástico pueden sustituir a los cojinetes de bronce, con recubrimiento metálico y de moldeo por inyección en casi cualquier aplicación. Su resistencia a la suciedad, el polvo y los productos químicos hace de los rodamientos de plástico una solución "fit and forget".

3. ahorro de costes: Los casquillos de plástico pueden reducir los costes hasta un 25 %. Se caracterizan por una elevada resistencia al desgaste y un bajo coeficiente de fricción, y pueden sustituir a alternativas más caras en una amplia gama de aplicaciones.

4. Coeficiente de fricción y desgaste constantemente bajos: Gracias a su diseño, los cojinetes de plástico garantizan un coeficiente de fricción y desgaste constantemente bajo durante toda su vida útil. En comparación con los cojinetes compuestos metálicos, cuya capa deslizante puede resultar dañada por la suciedad, por ejemplo, los cojinetes de plástico suelen durar más.

5. Absolutamente libres de corrosión y muy resistentes a los productos químicos: los cojinetes de plástico no se oxidan y son resistentes a muchos medios ambientales.

Cada año, los ingenieros de igus® desarrollan más de 100 nuevos compuestos de materiales.

¿Cuál es la principal experiencia técnica de igus® en cojinetes de polímero?

A lo largo de los años, los desarrolladores de materiales de igus® han desarrollado cientos de compuestos de materiales, casi 40 de los cuales se han incorporado al catálogo de cojinetes de fricción de polímero. La estructura básica suele ser la misma

1. polímeros base, que predeterminan las especificaciones tribológicas, mecánicas, térmicas y químicas básicas del cojinete

2. fibras y cargas, que confieren a los cojinetes una elevada capacidad de carga mecánica

3. lubricantes sólidos que optimizan significativamente el desgaste y la fricción

igus® desarrolla constantemente nuevas mezclas de polímeros para cada aplicación y realiza casi 10.000 pruebas al año en su laboratorio. A diferencia de la mayoría de los fabricantes de cojinetes, igus® se centra exclusivamente en plásticos de alto rendimiento y es capaz de procesarlos de forma rentable en cojinetes lisos mediante moldeo por inyección: Agricultura, medicina, automoción, embalaje, aeroespacial, equipamiento deportivo, ingeniería mecánica y muchos más. Además, igus® archiva los resultados de las pruebas en una extensa base de datos. Después de probar un nuevo compuesto de polímero, los resultados se añaden a la base de datos, donde están disponibles para un programa único de cálculo de la vida útil: el sistema experto, en el que puede introducir la carga máxima, la velocidad y las temperaturas de su aplicación, así como los materiales del eje y de la carcasa, para determinar el mejor cojinete de plástico y su vida útil prevista.

¿Qué factores influyen en el desgaste de un cojinete de deslizamiento?

1: Prueba de desgaste con movimiento oscilante de un cojinete de plástico iglidur®de igus®.

Factores que influyen:

Selección del eje: Se recomiendan diferentes materiales de eje para diferentes cojinetes de fricción. Cada combinación eje-rodamiento tiene diferentes resultados de desgaste.

carga: A medida que aumentan las cargas radiales o las presiones superficiales, también aumenta el desgaste de los cojinetes de fricción. Algunos cojinetes de fricción están diseñados para cargas bajas, otros para cargas altas.

Velocidad y tipo de movimiento: A medida que aumenta la velocidad, también lo hace el desgaste. El tipo de movimiento (oscilante, giratorio o lineal) también influye significativamente en la tasa de desgaste.

La temperatura: Dentro de ciertos límites, la temperatura tiene poco efecto sobre el desgaste de un rodamiento, pero también puede acelerar el desgaste de forma exponencial. Los rodamientos de plástico son adecuados para un amplio rango de temperaturas, dependiendo del material seleccionado. Sin embargo, el desgaste puede aumentar considerablemente si se supera la temperatura máxima de aplicación. Con la mayoría de los materiales iglidur®, la tasa de desgaste aumenta con el aumento de la temperatura. Sin embargo, también hay excepciones que sólo alcanzan su desgaste mínimo a temperaturas más altas.

Entorno sucio: La suciedad y el polvo pueden acumularse entre el eje y el cojinete. Esto provoca desgaste. Los casquillos de plástico autolubricantes ofrecen aquí una ventaja: al no contener aceite, la suciedad y el polvo no pueden adherirse al eje y dañar el rodamiento.

Contacto con productos químicos: Los casquillos de fricción de plástico son totalmente resistentes a la corrosión y a una amplia gama de productos químicos, pero determinados productos químicos pueden incluso modificar las especificaciones estructurales de un casquillo de fricción, reduciendo su dureza y aumentando el desgaste.

2: Pruebas de desgaste con diferentes tipos de eje.

Para todos estos puntos es válido lo siguiente: cuanto más exactamente conozca mi aplicación y los parámetros a los que se dirige, más específica podrá ser la selección del material iglidur® y la extrapolación de la vida útil. La selección del material adecuado es crucial para la vida útil.

¿Cómo afecta el desgaste del cojinete al juego del cojinete?

El desgaste del cojinete significa la eliminación de material en la superficie de deslizamiento, es decir, normalmente en el diámetro interior del cojinete.

El juego entre el cojinete y el eje se calcula a partir de las tolerancias del cojinete y del eje.

El juego inicial real durante la puesta en servicio es la diferencia entre el diámetro interior real medido del cojinete y el diámetro exterior real medido del eje. El desgaste del diámetro interior del cojinete provoca un aumento del diámetro y, por tanto, un aumento del juego.

Dado que los cojinetes de deslizamiento iglidur® no tienen una estructura estratificada y, por lo tanto, todo el grosor de la pared está disponible como zona de desgaste, no existe un límite de desgaste especificado por el cojinete. En su lugar, el límite de desgaste viene determinado por el juego máximo permitido en una aplicación. Esto puede variar mucho en función de la aplicación y de los requisitos del usuario. Las válvulas de control de precisión, por ejemplo, sólo permiten unas centésimas de desgaste (y, por tanto, un aumento del juego). En aplicaciones agrícolas con diámetros de eje superiores a 50 mm, un juego de bastante más de un milímetro no suele ser crítico.

¿Cuándo se utiliza un rodamiento de bolas de polímero xiros® en lugar de un cojinete de deslizamiento de polímero iglidur®?

En general, puede decirse que los rodamientos de bolas de polímero xiros® son preferibles a los cojinetes de deslizamiento iglidur® siempre que puedan producirse movimientos giratorios con velocidades superiores a 1,5 metros/segundo de forma permanente y con cargas reducidas. El coeficiente de fricción significativamente más bajo de los cojinetes de bolas de polímero en comparación con los cojinetes lisos garantiza una menor generación de calor y un menor desgaste.

El diámetro interior del cojinete de bolas es especialmente importante. Cuanto menor es el diámetro interior, menos revoluciones tiene que realizar el cojinete por minuto, lo que a su vez tiene un efecto positivo en la generación y disipación de calor. Si el diámetro del rodamiento de bolas aumenta, la capacidad de carga máxima aumenta, mientras que la velocidad máxima posible disminuye.

Nuestros rodamientos de bolas de polímero de doble hilera son adecuados para aplicaciones con mayores capacidades de carga. Para aplicaciones con suciedad y materiales abrasivos, ofrecemos rodamientos de bolas xiros® con disco de recubrimiento."

¿Qué es el efecto stick-slip?

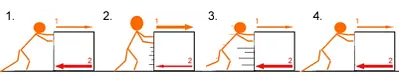

El efecto stick-slip se refiere al deslizamiento brusco de cuerpos sólidos que se mueven unos contra otros. Este fenómeno se produce cuando se mueve un cuerpo cuyo rozamiento estático es significativamente mayor que el rozamiento por deslizamiento.

Imagina una caja de cartón pesada que quieres empujar por un suelo liso. La caja es pesada, por lo que hay que ejercer mucha fuerza para vencer el rozamiento estático, es decir, la resistencia de la caja a moverse. El cartón se desliza. Debido a la superficie lisa y a la baja fricción de deslizamiento resultante, el cartón acelera rápidamente. Sin embargo, el rápido movimiento de deslizamiento del cartón significa que podemos transferir menos fuerza al cartón. Finalmente, la fuerza que actúa sobre el cartón ya no es suficiente para superar su fricción estática. El cartón se detiene, lo que significa que tenemos que volver a aplicar mucha fuerza para superarla y el proceso se repite. Pegar - soltar - deslizar - frenar - pegar - soltar... en realidad, este efecto ocurre mucho más rápido y se manifiesta en un tartamudeo. .

Este fenómeno se produce en ámbitos muy diversos. Los limpiaparabrisas tartamudean en el parabrisas de un coche. La tiza chirría cuando escribes en una hoja de papel si la sujetas en un ángulo incorrecto. Las bisagras de las puertas chirrían. Y los instrumentos de cuerda, como el violín o el violonchelo, no funcionarían, porque sus sonidos se deben a las vibraciones y oscilaciones entre las cuerdas y los tendones de la cuerda.

Sin embargo, con materiales tribológicamente optimizados, este efecto es indeseable. Las vibraciones provocadas se transmiten al conjunto de la construcción y causan ruidos que a menudo se perciben como chirridos o crujidos molestos. El movimiento de deslizamiento deseado se convierte en un tartamudeo irregular y aumenta el desgaste del cojinete. Estos efectos pueden contrarrestarse reduciendo al mínimo la diferencia entre la fricción estática y la fricción por deslizamiento, utilizando materiales que amortigüen las vibraciones, mejorando la rigidez de la estructura general (véase cojinete precargado) o separando los socios de fricción implicados (por ejemplo, mediante lubricación).

1. fuerza > Rozamiento estático

La fuerza (flecha 1) vence a la fricción estática (flecha 2). La caja empieza a moverse.

2ª fuerza = fricción estática

La fricción estática se convierte en fricción por deslizamiento (flecha 2) y el cartón se desliza rápidamente.

3ª fuerza < Fricción por deslizamiento

La fuerza (flecha 1) no es suficiente para superar el rozamiento por deslizamiento (flecha 2).

4. fuerza < rozamiento estático

El rozamiento por deslizamiento se convierte en rozamiento estático. La fuerza no es suficiente, la caja se detiene.

¿Cumplen los cojinetes iglidur® con la directiva RoHS y qué es RoHS?

La directriz de la CE 2002/95/CE ("RoHS 1") detrás de la palabra clave "RoHS" fue sustituida el 3 de enero de 2013 por la directriz de la CE 2011/65/RU ("RoHS 2").

Esta directriz regula la restricción de sustancias indeseables en aparatos eléctricos y electrónicos comercializados en la UE. La abreviatura RoHS significa "Restriction of (the use of certain) Hazardous Substances".

Como no es técnicamente factible prescindir por completo de muchos materiales y productos, se han definido valores límite específicos.

Las sustancias en cuestión son plomo, mercurio, cadmio, cromo hexavalente, bifenilos polibromados (PBB) y éter difenílico (PBDE), que se utilizan con frecuencia en electrónica. Algunos ejemplos de aplicaciones son el uso de plomo en soldaduras o como componente de cojinetes metálicos compuestos y el uso de PBB como retardantes de llama. Estas sustancias también se encuentran en numerosas aleaciones metálicas.

Como puede observarse a simple vista en las sustancias y en estos ejemplos de aplicación, estas sustancias no desempeñan ningún papel en los compuestos termoplásticos como nuestros materiales iglidur®. Por lo tanto, los ingredientes de nuestros materiales iglidur® cumplen los requisitos de la directiva 2011/65/UE (RoHS 2). Si lo solicita, estaremos encantados de enviarle una confirmación explícita al respecto.

¿Los cojinetes iglidur® son resistentes a los productos químicos?

El contacto con productos químicos suele ser un reto especial para los cojinetes de fricción. Por ejemplo, en la industria alimentaria se utilizan desinfectantes o productos de limpieza, o los cojinetes entran en contacto con refrigerantes. Los materiales iglidur® han sido sometidos a pruebas de resistencia en combinación con diversos productos químicos. Por lo tanto, pueden utilizarse en contacto con productos químicos, desinfectantes o agentes de limpieza. Los materiales iglidur® de la familia "H" (iglidur® H1, H370 etc.) e iglidur® X se consideran especialmente resistentes a los productos químicos.

¿Qué es un cojinete de fricción?

En ingeniería mecánica, el término cojinete liso se refiere a componentes que desacoplan las superficies que se mueven unas respecto a otras. Esto protege estas superficies de los daños relacionados con el desgaste y reduce el coeficiente de fricción y, por tanto, la energía necesaria para el movimiento, así como la generación de calor.

¿Cuándo se utilizan cojinetes lisos?

Los cojinetes lisos se utilizan siempre que es necesario reducir la fricción y el desgaste en superficies sujetas a movimiento. Los campos de aplicación van desde el montaje de puentes que se dilatan bajo la influencia de la temperatura, pasando por los elementos móviles de una silla de oficina, hasta el cojinete liso del tamaño de una cabeza de alfiler de los cepillos de dientes eléctricos.

En general, los cojinetes lisos son especialmente adecuados para aplicaciones en las que la combinación de carga o presión superficial e intensidad de movimiento no es demasiado elevada. Esto se conoce como valor pv, que es el producto de la presión superficial en N/mm² y la velocidad en m/s. El valor pv máximo admisible está especificado por el fabricante para la mayoría de los cojinetes lisos. Si se supera debido a las condiciones de aplicación, el cojinete de fricción no es adecuado para estas condiciones. En este caso, debe considerarse la refrigeración adicional o el uso de un cojinete de bolas. Sin embargo, con una refrigeración suficiente o una reducción de la fricción mediante lubricación, los cojinetes lisos también pueden utilizarse con valores PV muy elevados.

¿Qué hace un cojinete liso?

Los cojinetes lisos desacoplan las piezas móviles entre sí para proteger sus superficies del desgaste y reducir la fricción entre ellas. Debido al menor coeficiente de fricción, se puede reducir la fuerza necesaria para el movimiento y, por tanto, la energía.

¿Qué es mejor, un cojinete liso o un rodamiento de bolas?

Los cojinetes lisos y los cojinetes de bolas se basan en principios funcionales diferentes y, por tanto, tienen especificaciones distintas. Estas especificaciones los hacen más o menos adecuados para diferentes aplicaciones. Los cojinetes lisos son componentes de una sola pieza formados por uno o varios materiales y diseñados para reducir la fricción mediante lubricantes sólidos integrados o lubricación aplicada adicionalmente. Son especialmente adecuados para aplicaciones en las que se requiere una solución económica y que ocupe poco espacio, y en las que la combinación de carga y velocidad no sea demasiado elevada. Los rodamientos de bolas constan de anillos entre los que se montan varias bolas o rodillos. Éstos giran alrededor del anillo interior del rodamiento de bolas y permiten así el movimiento relativo de los componentes adyacentes. La ventaja de los rodamientos de bolas es su precisión, ya que pueden diseñarse casi sin juego, así como su resistencia a la rodadura especialmente baja. Al igual que el coeficiente de fricción por deslizamiento de los cojinetes lisos, esto contribuye a que las aplicaciones sean especialmente suaves. Sin embargo, los casquillos de fricción también requieren mucho más espacio de instalación. Son más pesados, a menudo más caros y requieren una protección especial contra la entrada de suciedad y la pérdida de lubricante.

Consultas

Estaré encantado de responder a sus preguntas personalmente

Vendortec Chile+56 - 22 710 58 25Escribir un correo electrónico

Consultas y envíos

En persona:

De lunes a viernes de 8:00 a 18:00h

Online:

24h